含油污泥化学热洗技术研究现状与进展

摘要:含油污泥是石油生产与加工过程产生的含有油、固体颗粒、重金属、水等的复杂组成体系,其稳定性高、处理难度大,已被列入危险废物名录。我国含油污泥产生量大,未经处理外排会对环境产生严重污染,各石油生产及加工企业均投入较大的人力、物力进行含油污泥的处理,形成了热洗、热解、加温加压调理、微生物处理等技术,其中热洗具有油回收率高、残渣含油率较低、成本低廉等优点。本文对国内外含油污泥处理标准进行了总结对比,对化学热洗技术的研究进展进行了阐述,重点论述了清洗剂种类和浓度、热洗温度、热洗时间、搅拌速度、液固比等因素对含油污泥处理效率的影响,提出了化学热洗技术未来的发展方向,以期对含油污泥化学热洗技术的发展提供参考。

含油污泥是指原油开采和集输过程中产生的油、水与泥土等混合形成的非均质多相分散体系。据报道,仅我国石油开采行业每年产生约100 万吨含油污泥。《国家危险废物名录》(2016版)明确规定,含油污泥属于H08类危险废物。

含油污泥既是石油化工行业产生的废弃物,又因为其含有大量的原油成为可贵的二次资源。对含油污泥进行处理,不仅可以将油泥中的原油充分回收,减少资源的浪费,而且处理后的残渣也可进行资源化利用,如用作铺设油田通井路等。因此,对含油污泥的减量化、无害化、资源化处理越来越受到研究者们的广泛关注。目前,国内外研发了一系列对于含油污泥的处理技术,大致分为两大类:一类是对含油污泥的无害化处理,包括生物降解、氧化处理、固化/稳定化、焚烧等;另一类是对含油污泥的资源化处理,包括溶剂萃取法、离心法、化学热洗法、冷冻/融化处理、热解析法、电解法、超声波处理等。

化学热洗技术作为一种资源化处理方法,因其高效率、易操作、低能耗和低成本的特点受到广泛关注。本文对国内外化学热洗技术的研究进展进行了总结,论述了影响化学热洗技术处理效率的影响因素,并对化学热洗技术的发展方向进行了展望。

1 含油污泥处理标准

1.1 国内含油污泥处理标准

对于含油污泥的处理,处理后污泥的含油量是判定该处理方法是否可行的一个重要标准。但截至目前,我国还未出台专门针对含油污泥处理标准的相关国标,《农用污泥污染物控制标准》(GB 4284—2018)中规定了城镇污水处理厂的污泥在农用时的矿物油含量,具体指标见表1。

该标准适用于城镇污水处理厂在污水净化处理过程中产生的含水率不同的固态和半固态物质,不包括相渣、浮渣和沉砂池砂砾。 《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》(SY/T 7301—2016) 中规定:含油污泥经处理后剩余固相中石油烃总量应不大于2%,处理后剩余固相宜用于铺设通井路、铺垫井场基础材料,同时规定了含油污泥经处理后的固相禁止农用。

表1对比了我国国家标准、行业标准以及地方标准对于含油污泥处理后含油量的控制指标,可以看出,我国普遍使用2%作为标准限值,但各标准之间还存在一些不同之处。缺乏对于含油污泥处理的国家标准可能是导致目前国内含油污泥处理市场比较混乱的原因之一。

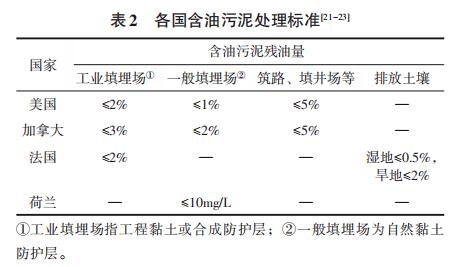

1.2 国外含油污泥处理标准

国外含油污泥的处理标准大多根据含油污泥处理后去向来制定相应的标准限值,例如加拿大艾伯塔省规定处理后含油污泥若用作筑路,其总石油烃(TPH)含量需小于5%,若进行填埋其TPH含量需小于 2%。各国对于含油污泥处理的具体指标见表2。

2 国内外研究现状

化学热洗法在众多处理方法中是最为常用的一种,其基本原理是使用热碱水在最佳洗涤条件下对含油污泥进行清洗,然后用气浮等措施使固液分离,达到油、水、泥三相分离的目的。使用该方法可将含油污泥残油率降到1%以下,并且使用的碱大多为廉价易得的无机碱或无机盐等物质,成本低廉的同时能耗也相应较低。许多研究者针对不同地区、不同类型的含油污泥改变清洗剂的种类,对最佳清洗条件加以研究,从而提高含油污泥的处理效率。

2.1 化学热洗清洗剂

表面活性剂是一种兼具亲水基团和亲油基团的两亲分子,其可以使油相从固体颗粒表面脱除,并稳定存在于水溶液中,达到油相与泥相的分离。因 此,在化学热洗技术中常使用表面活性剂作为清洗剂,对清洗剂的筛选也极为重要。

目前常用的表面活性剂可分为化学和生物两类。①化学表面活性剂包括阴离子、阳离子、非离子以及两性表面活性剂。阴离子表面活性剂中磺酸盐在实际生产中应用比较广泛,其次是硫酸盐。此类表面活性剂具有较好的去污、发泡、乳化等性能,在工业洗涤、纺织印染等诸多领域得到了广泛的应用。在石油化工行业的应用中,阴离子表面活性剂大约占到工业用量的17%。在阳离子表面活性剂中,最重要的是含氮的阳离子表面活性剂,常见的有铵盐、季铵盐、杂环类等类型。阳离子表面活性剂一般不具有清洁与洗涤作用,但因其良好的杀菌、抗静电与调理性能而广泛用作杀菌剂、调理剂、絮凝剂和浮选剂等。两性表面活性剂可分为甜菜碱型、咪唑啉型、氨基酸型、氧化铵型四大类。两性表面活性剂价格较高,是表面活性剂中产量最低的一类,兼有洗涤和抗静电、柔软作用、耐硬水、有良好的乳化性和分散性等特点,在日用化工、制药、机械、洗涤等领域得到广泛应用。非离子表面活性剂在产量上是仅次于阴离子表面活性剂的重要品种,主要包括聚氧乙烯型、多元醇型、烷醇酰胺型以及烷基多苷型等。非离子表面活性剂具有良好的表面活性,除大量用于合成洗涤剂外,还广泛应用于石油、化纤、环保、消防等工业领域。②生物表面活性剂是微生物代谢过程中分泌的具有一定表面活性的代谢产物。根据化学结构不同,生物表面活性剂可分为单糖脂类、多糖脂类、脂蛋白类、磷脂类等。由于生物表面活性剂在降低界面能以及稳定乳化液方面与化学表面活性剂相同,且其具有无毒、无污染、易生物降解等优点,在石油、医药、日用品、食品等领域被广泛开发与应用。

Ramirez 等对比了 Triton X-100、 Triton X-114、鼠李糖脂、吐温80和十二烷基硫酸钠的临界胶束浓度与油相回收率的关系,发现有较低临界胶束浓度的Triton X-100、Triton X-114和鼠李糖脂油相回收率较高。刘晓燕对无机洗涤剂硅酸钠、氢氧化钠、碳酸钠,阴离子洗涤剂DBS (自制)、十二烷基苯磺酸钠,非离子洗涤剂NP-10,阳离子洗涤剂甜菜碱以及两种生物表面活性剂(生物1#、生 物2#)进行了筛选,发现硅酸钠、甜菜碱、生物1#的洗涤效果较好。Duan 等使用界面张力 (IFT)方法筛选了清洗剂,发现碳酸钠、脂肪醇乙氧基化物 (AEO-9) 和鼠李糖脂的比例为5∶1∶0.5的混合物具有最低的 IFT,当其质量分数为 2% 时,在最佳工艺条件下清洗后,油泥中石油类含量低于1%。

从现有研究来看,无机碱作为清洗助剂表现出了较好的清洗效果,同时一些阴离子表面活性剂和非离子表面活性剂对原油的脱除效果也较为不错。但是化学清洗剂会对环境造成二次污染。虽然一些生物表面活性剂如鼠李糖脂等也有良好的脱油效果,但仍需开发环境友好型清洗剂。

2.2 化学热洗条件

除清洗剂外,化学热洗条件对处理效果的影响也较为重要,如热洗温度、热洗时间、液固比、搅拌速度等。

2.2.1 热洗温度

温度对含油污泥脱油效果有着极大的影响。有研究表明,随着温度的升高,原油回收率逐渐增大,达到最大值后,温度继续升高但原油回收率保持基本不变,可能是因为温度的升高加剧了清洗液的蒸发,抵消掉了升温带来的良好效果。

刁潘等的研究发现,随着温度的升高,残油率逐渐下降。这是因为原油黏度会由于温度升高而降低,更容易从污泥表面脱离,并且温度升高提高了洗涤剂的活性,有利于原油的脱除。除此之外,Jin 等[对储油罐油泥进行了研究,认为随着温度的升高,原油与泥砂之间的静电排斥力也增加,因此油的附着力变弱,更易从泥砂表面脱落。而宋健认为热洗温度的升高,增加了含油污泥颗粒的热运动,颗粒之间碰撞机会增多,利于油泥破乳脱油,提升除油效率。

从以上研究来看,温度的升高对于含油污泥的处理有一定的积极作用,主要是由于温度升高使原油黏度下降,容易脱除。研究温度对含油污泥热洗处理效果的影响机理可以更好地帮助理解热洗工艺的原理,并对热洗工艺的工程应用起指导作用,这部分工作有待今后进一步深入研究。

2.2.2 热洗时间

清洗剂作用于油相与液相界面,热洗时间过短会导致清洗液不能与油泥充分混合均匀,清洗剂不能完全将油分从固体表面脱离,而热洗时间过长可能会导致乳化油的产生,并且能耗增大。

孙佰仲等研究了页岩油泥在清洗 10~40min情况下残油率的变化,发现在10~30min 之间,残油率不断下降,30min之后趋于平缓。李晓歌研究了搅拌时间分别为 30min、 60min、 90min、120min和150min时含油污泥的清洗效果,结果表明,随着时间的延长,含油率先快速下降然后在60min后逐步平缓,最后轻微上升。王银生对长

庆油田第二采油厂含油污泥进行化学热洗处理,发现当热洗时间为40min时,原油去除率可达85%以 上,继续延长热洗时间,原油去除率趋于平缓。崔世彬等对比了不添加清洗剂与添加清洗剂在不同时间下对于含油污泥处理效果的影响。实验结果显示,当反应时间小于30min时,残油率随着时间的延长而下降,但当时间大于30min后,添加清洗剂的组别残油率随时间延长而增加,可能是反应时间增长导致了乳化油的产生。

2.2.3 搅拌速度

含油污泥热洗工艺中的搅拌,是通过机械作用使原有油泥中的相平衡状态打破,搅拌速度的增大有助于清洗剂与油泥充分混合,有利于原油的脱除。

黄朝琦等对胜利油田产生的含油污泥进行了化学热洗,研究了不同的搅拌速度对除油效果的影响,发现随着搅拌速度的升高,油泥的除油效率也逐渐升高。但过高的搅拌速度可能会形成水包油型乳状液,对除油不利,也增加成本。Liu等使用槐糖脂清洗油田中的油泥并回收其中的原油,当搅拌速度从 150r/min 升高到 350r/min 后,底泥残油率降到最低,小于2%。刘旭等对稠油区块含油污泥的化学热洗实验结果证明,随着搅拌速度的逐渐增加,含油污泥中油类含量逐渐降低,认为原因是搅拌速度的增加使油类破乳的速度加快,进而使泥土上的油类逐渐减少。章媛媛等考察了搅拌速度对处理效果的影响,实验结果显示,随着搅拌速度的增加,含油率逐渐降低,当搅拌速度大于30r/min后,含油率下降平缓。

2.2.4 液固比

液固比是清洗剂的水溶液与所需清洗的含油污泥的总量之比。过低的液固比不能使药剂与油泥充分接触,影响除油效果,但液固比过高必然会增加药剂的使用量,造成资源浪费,成本增加。

Li等在分析含油污泥样品特性的基础上,研究了液固比对含油污泥处理效果的影响,实验数据显示,当液固比低于5∶1时,对油相的去除效果并不理想,油泥残油率均高于1%,这是由于过低的液固比不仅不能使污泥与水完全接触,而且也不能实现将其流态化的目的。Chen等研究了不同液固比对塔河油田油泥的清洗效果影响,发现液固比为3∶1时残油率最低且不大于2%。雷江辉采用生物表面活性剂对含油污泥进行热洗,实验结果显示,随着液固比的增大,含油率先降低后缓慢升高,在液固比为5时,含油率最低。许琦在液固比1∶1至10∶1时考察液固比对准东火烧山作业区油泥的影响,结果显示,随着液固比的改变,液固比越大,也就是增加热水的量对油泥的清洗效果有促进作用。

2.2.5 各影响因素间交互作用

单一因素对含油污泥的处理效率因实验条件的不同存在差异,并且各因素之间的交互作用也是影响处理效率的重要原因之一。李晓歌根据单因素水平实验,以液固比、清洗剂浓度、清洗温度和搅拌速度为考察对象进行四因素三水平正交实验,实验结果表明,清洗温度为最主要的显著性因素,其次依次为清洗剂浓度、液固比、搅拌速度。在最佳工艺条件下,处理后的油泥含油率仅为 0.13%。Da Silva等应用曲面响应实验,以残油率为指标,研究了清洗剂浓度与清洗时间、清洗剂浓度与清洗温度、清洗温度与清洗时间之间的关系,发现温度升高会使表面活性剂疏水性增强,从而影响除油效果,当清洗温度控制在 33.6~53.3℃并且清洗时间在54~125min时能取得理想的除油效果。

从目前研究来看,探究各因素之间的相互作用多采用正交实验和曲面响应实验。对各因素之间影响的研究仅表现在各因素间存在交互作用,但如何相互影响的研究并不透彻。研究各因素之间是协同作用或是拮抗作用可以提高化学热洗技术的机理认识,也可以指导清洗剂的筛选,对该技术的工程应用推广起到积极作用。

2.3 复合工艺

随着国家对聚合物驱油的推广,含油污泥的性质变得更加复杂,而且环保的要求也愈发严格,单一地使用一种处理技术通常难以达标。近年来一些复合工艺用来处理含油污泥成为一种发展趋势。

刁潘使用生物降解法降解热化学清洗后含油污泥中残留的原油,残油率从 1.21% 降到 0.68%。

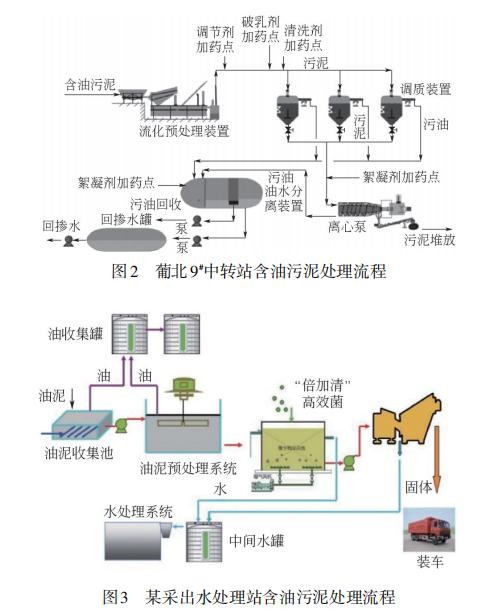

苏碧云等采用化学-微波-超声复合调制高乳化含油污泥,发现先化学后物理的复合调理产生协同作用,达到显著的污泥减量分离效果。Sivagami等研究了超声清洗结合芬顿氧化工艺对含油污泥的处理效果,该复合工艺在最佳条件下石油烃的去除率可达 84.25%。高路军等采用热洗+微生物+叠螺脱水技术处理某采出水处理站中气浮浮渣、过滤器反洗以及沉降罐和调节罐中产生的含油污泥,平均去除率达到91.55%。

从目前研究来看,复合工艺均表现出优于单一使用化学清洗的处理效率,经过处理的油泥能达到回收再利用的标准,但复合工艺的工艺流程复杂,成本也相对较高,这可能是导致其难以广泛应用的原因之一。

3 工程实例

早在20世纪80年代,美国、法国、德国等欧美发达国家已经开始使用化学热洗+脱水技术处理含油污泥。荷兰 G-Force CE BV 公司、加拿大MG公司的APEX技术等,都是将其他技术与化学热洗技术结合,达到有效处理含油污泥的目的。

我国对含油污泥处理的研究起步较晚,但随着国家对环保行业的重视,各油田及炼油厂也逐渐意识到对含油污泥进行处理的必要性。李春晓等采用预处理-化学热洗-离心脱水工艺对华北油田岔一联合站含油污泥进行处理,工艺流程如图 1 所 示。

装置年处理量6000t,处理后残渣呈黄色土块状,残油率为1.21%,符合《废矿物油回收利用污染控制技术规范》(HJ 607—2011) 的标准。大庆油田第七采油厂在葡北9#中转站建设并投产含油污泥处理站 1 座,处理规模为 5m³/h,采用含油污泥预处理+调质装置+离心机处理工艺,工艺流程如图2所示,处理后污泥平均含水率34.6%,污泥平均含油率 1.65%,实现了含油污泥的有效处理。高路军等对某采出水处理站处理过程中产生的污泥采用热洗+微生物+叠螺脱水技术进行处理,工艺流程如图3所示,平均去除率可达91.55%。

4 结语

化学热洗法能够对含油污泥进行资源化、无害化处理,其工艺流程简单,易于操作,因此受到国内外专家学者的广泛关注。从目前的研究来看,对化学热洗的研究集中于高效清洗剂的制备与配制,尤其是对环境友好型清洗剂的研制以及针对某油田油泥优化最佳工艺条件,以期尽快投入工程应用。

虽然我国对含油污泥处理的关注愈发加强,但本文认为对含油污泥化学热洗技术的研究还需在以下方面加强。

(1)开发研制高效、低廉、绿色、清洁的清洗剂,避免在处理含油污泥的过程中产生二次污染。

(2) 深入探究化学热洗过程中油分脱除机理,研究颗粒粒径、油品性质、掺杂其他化学污染物等对除油效果的影响,对化学热洗技术的机理进行更深入的分析。

(3) 关注含油污泥中的其他污染物,如重金属、难降解物质、有毒有害物质等,考虑多种处理技术联合使用,有针对性地进行处理,真正实现含油污泥的资源化、无害化处理。

(4)根据环保要求,结合实际应用情况,尽快出台相关政策标准,以推动含油污泥处理技术的工程应用,指导化学热洗技术处理装置的研发。

使用微信“扫一扫”功能添加“谷腾环保网”