机器学习在SNCR控制系统中的应用

针对目前垃圾焚烧发电厂SNCR 系统自动控制投入率低下,对出口氮氧化物(NOx)的跟踪滞后,无法有效控制氨逃逸的现状,对SNCR控制系统采用机器学习模块进行优化。通过挖掘、分析各种工况数据,可实现对各种工况条件下的还原剂喷入量的精确控制。文章主要阐述了机器学习在垃圾焚烧发电厂SNCR 控制系统中的应用。

近年来,随着城市化的不断发展,文化、生活质量的提高,城市环境质量的标准也在逐步提高,垃圾焚烧发电厂的尾气排放标准越来越严格,尤其是对垃圾焚烧尾气中氮氧化物(NOx)的排放标准更加严格。在SNCR 脱硝方式下,通过采用机器学习对控制系统进行优化改造,不但能够实现 NOx 达标排放、降低氨逃逸、减少喷枪损耗,并且能降低 SNCR 使用的单位生产成本。

机器学习的原理

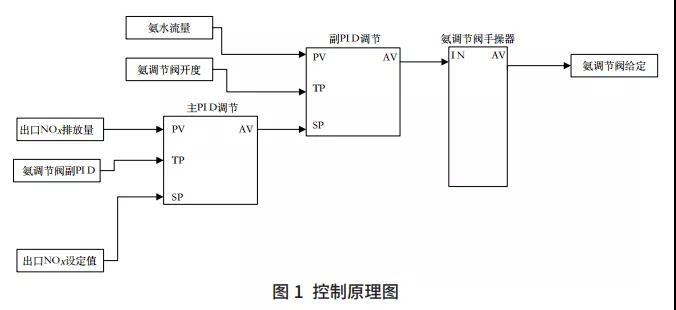

目前,垃圾焚烧发电厂主流的 SNCR 控制系统采用 PLC 或 DCS,通过经典 PID 控制实现对出口 NOx 的排放控制。控制原理见图 1。

氨水调节阀采用串级PID调节方式,主PID以NOx 指标为被控参数,副 PID以氨水流量为被控参数,主PID调节输出作为副PID调节的给定值,副PID 调节输出控制氨水调节阀的开度。

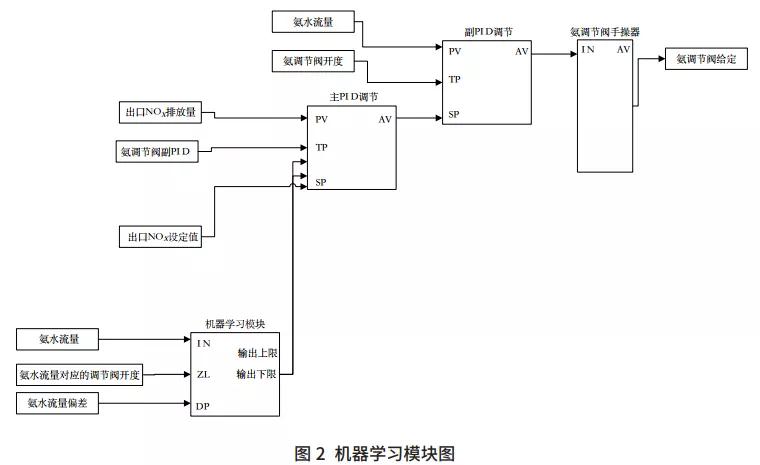

由于 SNCR 工艺在加入还原剂后有一定的反应时间,是一个滞后系统,同时信号的测量相对实际工况的变化也是比较滞后的,所以当前观察到的工况不是实时的工况,而是在此之前某一个时刻的工况,具有强耦合、非线性、多变性、大滞后等特点,为了及时响应工况的变化,处理系统的控制必须采用超驰优化控制。同时,也需要对不同工况下还原剂的逃逸进行跟踪和控制,以保证控制指标的稳定。传统的串级PID 调节存在反应滞后、调节困难的问题,无法做到全自动投入。因此考虑加入机器学习模块(见图 2)。

采用机器学习模块可设定主调节阀氨水上限、下限,改善了传统控制方法无法精确调整输出幅值的难题,从而达到优化控制NOx排放,降低氨逃逸的目的。

应用效果

加入了机器学习的SNCR优化工程,显著提高了自动投入率。在工况波动较大的情况下也能及时跟踪锅炉负荷(主蒸汽量)的变化, 自动投入率达99.9%以上。

实现了如下控制:启停机时的冲洗控制、喷射阀的顺序控制、系统的联锁保护、配方选择控制、软水流量的自动控制、氨水用量自学习控制、氨水投入量的自动控制。

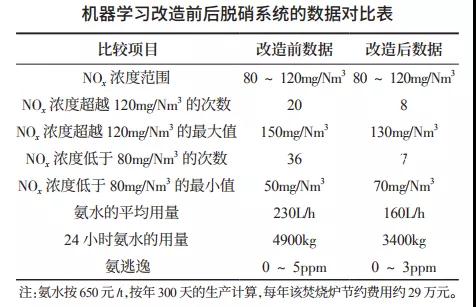

对机器学习改造前后脱硝系统的相关数据进行比较,比较结果见下表。

结语

通过分析NOx排放值和锅炉主蒸汽量等信号的变化,采用机器学习控制技术来克服调节过程存在的控制非线性、死区大及反应不灵敏等问题。对影响SNCR效果的数据进行挖掘,模拟人工操作,先使系统超调,然后再迅速拉回,通过不断的自主学习,大大缩短了响应时间,解决了SNCR控制系统反应滞后、氨逃逸控制困难等问题。SNCR优化控制实施之后,烟气出口NOx的排放值(< 120mg/Nm3) ,优于国家标准(< 200mg/Nm3)。在满足排放标准的同时,氨逃逸控制在8ppm以下。具备机器学习功能的SNCR控制系统可产生良好的环境效益,在垃圾焚烧发电行业中具有较高的经济价值和市场推广价值。

使用微信“扫一扫”功能添加“谷腾环保网”