MBBR工艺处理化工废水实例解析

浙江某化工集团污水处理厂原有A2O工艺,主要是去除污水中的高凯氏氮,但进水由多种生产废水组成,水质复杂,尤其生产乙炔而产生的电石渣上清液含有高浓度的Ca2+、s2一对微生物硝化反应和污水处理厂的运行产生较大影响。本中试对原工艺进行了一定的改进,在前端增加预处理设施,将后端的附着态好氧段改为悬浮态和附着态共存的MBBR工艺,强化了硝化效果,经过试验取得了阶段性成果。

1.试验材料与方法

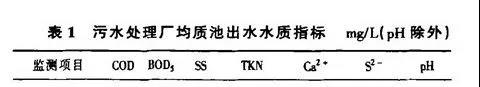

1.1原水水质

中试进水为污水处理厂均质池的出水,其水质指标见表1根据试验要求,提高进水氨氮浓度,以硫酸铵作为氨氮补充药剂维持,TKN质量浓度在120220 m∥L。

1.2工艺流程及主要装置

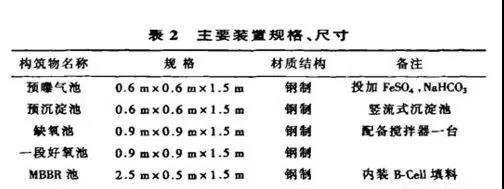

污水处理厂现运行工艺为A2O工艺(见图1),前面A,0段为活性污泥法,后段好氧池投加弹性填料,设计流量为14 400 m3/d.中试装置流程见图2,流量为100 L/h,24 h连续运行。

该中试装置的特点是增加了预处理设施,并将第二段好氧改为MBBR工艺,由于该工艺为悬浮态和附着态两相,省去了中沉池。各主要装置的规格、尺寸见表2。

2.试验结果及讨论

2.1启动及运行条件

该中试于2007年4月开始运行,首先接种微生物,所投加的污泥均来自该污水处理厂一段好氧池。以生活污水和加硫铵的自来水培养MBBR的硝化菌,

并投加NaHcO,调节碱度,逐步提高氨氮负荷。然后逐步增加一段好氧来水水量,经过将近一个月的培养,达到预期要求,可以连续进水进行试验。运行过程中,缺氧池和好氧池的MLSs为4 832 m∥L,MBBR池中的悬浮态MLSS为5 091 mg/L.缺氧池的D03 mg,L,MBBR池中的DO 34 lng/L,生化段运行pH值为7.4.7.5,保证有利于硝化菌生长条件[1也].

2.2预处理效果

在预曝气池内加人FeS04,并投加NaHcO,调节值为7.7左右,并对出水的Ca2+,S2一进行监测分析。出水Cf+质量浓度为300 mg,IJ左右,预处理出水S2一质量浓度人生化段的S2一浓度不会对微生物产生抑制,而预处理对ca2+的去除,效果并不理想,相对浓度较高。

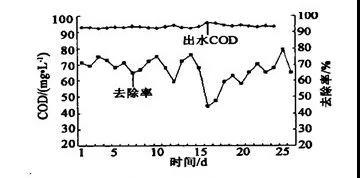

2.3 COD去除效果

根据试验要求,进水的COD.质量浓度要达到1 000 mg/L,由于中试工艺继续采用两段好氧,前置反硝化,特别是反硝化阶段对c0D的消耗较高,据报道要达到完全脱氮的效果,COD,TKN应大于6.6¨1,而该试验的」D(cOD),」D(TKN)在4.58.3,平均的反硝化率为69%.因此虽然进水的COD较高,但是还是能够保证出水的c0D质量浓度在100.叫L以下。图3为2007年89月试验期间的出水,出水COD质量浓度在40一80 m∥L,平均去除率为93.3%,完全能够达到国家《污水综合排放标准》(GB8978一1996)中的一级排放标准。

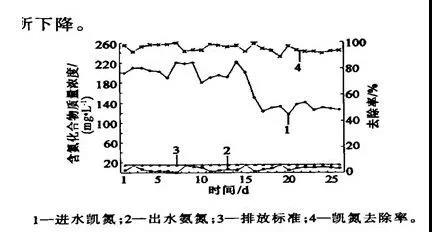

2.4氨氮去除效果

2007年89月凯氏氮处理效果,进水的凯氏氮质量浓度在120220 m∥L,去除率达95%以上,该工艺对凯氏氮有很好的去除效果。由于后段采用的MBBR工艺,池内存在悬浮态和附着态两种形式的污泥,因此不但增加了污泥浓度,而且加强了系统抗冲击负荷的能力,氨氮负荷为O.018 kg/(kg.d)。但试验进入2007年9月份后,昼夜温差比8月份大得多,整个系统对凯氏氮的总量去除有所下降。

2.5 MBBR池填料钙离子分析

据有关资料报道,Ca2+的沉积对硝化反应有抑制作用¨」,另外该污水处理厂运行过程中,由于后端好氧池采用了弹性填料,钙离子的沉积在填料上,抑制了微生物的生长,导致整个后段O池硝化效果很差。由于预处理对Ca2+的处理并不理想,因此在运行MBBR工艺过程中对Ca2+进行必要的监测。5月份测定钙含量为2.13%,7月份测定钙含量为1.89%,9月份测定钙含量为1.04%.由以上数据可知Ca2+会在填料上发生沉积,但由于MBBR工艺的填料是可移动的,填料上的Ca2+在曝气的冲击下会自动脱落。因此该工艺可以避免钙离子的影响。

3.结论

(1)在通过有效的预处理以后,出水的S2一浓度较低,但ca2+的去除效率较低,全流程处理情况比较稳定,有利于后段的生化处理。

(2)该试验进水100 uh,COD质量浓度达到1 000 mg/L时,出水COD质量浓度可稳定在80 mg/L以下,对COD平均去除率达93.3%,完全达到要求。

(3)MBBR工艺能够稳定高效率的去除凯氏氮,平均去除率在95%以上,氨氮负荷0.018 k∥(kg.d)。

(4)对MBBR池中填料的钙离子进行了跟踪监测,发现钙离子不会在填料上发生大量沉积,因此不会对硝化产生影响。

使用微信“扫一扫”功能添加“谷腾环保网”