含重金属废水离子交换吸附法

锂离子电池是一种充电电池,依靠锂离子在正极和负极之间移动来工作,广泛应用在便携式设备、卫星、储备电源、电动汽车等领域,具有替代各种二次电源的潜力。

近年来国家大力提倡和发展的新能源产业,锂离子电池的需求量的不断攀升,其产生的废水也是我们不得不面对的一个难题。

科海思作为“环保治理价值化”的倡导者,已形成相当成熟的锂离子电池废水处理工艺,并产生了明显的环保效益和经济效益。下面是科海思整理的锂电池废水行业一些基础但很重要的知识,看看是不是有你需要的~~

锂电池废水来源

锂电废水来源主要为生产过程产生的生产废水和清洗设备水、冷却水等。

锂电池废水的特点

锂电池废水主要成分有镍钴锰酸锂、NMP、PVDF 粘结剂、SP、SBR 粘结剂、石墨及有小分子有机物质酯类等。

其废水特点为水量较小、废水成分复杂、可生化性较差、且有一定毒性。

其中三元前驱体废水盐组分复杂、易结垢、难处理,是锂电环保的重点领域。

三元前躯体废水特点

三元前躯体废水主要有母液和洗水,主要成分是硫酸钠和游离氨,以及少量的Ni、Co、Mn等金属。

这类废水的锂电池生产废水处理方案就是回收重金属离子-脱氨-蒸发回收钠盐,实现全组分综合利用与零排放。

锂电废水处理工艺流程

锂电废水处理工艺流程一般包括以下几个步骤:

- 初级处理:将废水通过化学沉淀、生化处理等方式,去除废水中的悬浮颗粒物、生物有机物等,使废水浊度和有机质含量降低。

- 中级处理:采用离子交换、膜分离等方法,去除废水中的重金属离子和其他有毒有害物质,使废水中的重金属含量达到国家排放标准。

- 高级处理:采用高级氧化、生物降解等方式,进一步去除废水中的难降解有机物质,使废水达到更高的处理要求,以便于回收利用。

- 消毒处理:通过紫外线灭菌、臭氧消毒等方式,去除废水中的细菌、病毒等微生物,使废水达到国家排放标准。

锂电池废水处理工艺

对于锂电池废水处理的工艺方法有很多,比如沉淀法。其优点是处理量大,工艺门槛不高,但是处理精度有限,往往沉淀池后产水要接离子交换树脂工艺做末端精度处理,确保稳定出水达标排放。

反渗透法使用和操作简单。但是膜受限于本身的工艺缺陷,无法做到分离提纯回用等功能,例如锂回收,而且能耗高,使用成本较高。

离子交换处理锂电池废水处理精度高,产水稳定,能耗不高,并且可以做到分离提纯。

但是由于工厂刚产出的废水往往浓度较高以及树脂交换能力强,选择交换的特点,所以直接使用树脂成本相对高。

所以目前三元锂电池项目废水大都采用沉淀池+过滤装置+离子交换树脂装置的工艺来解决废水处理问题,同时考虑氯化铵的回收经济性,所以工艺可改进为电池废水→沉淀池+过滤装置+离子交换树脂装置选择性出钴等金属+蒸发器,树脂的再生液废水直接回前端工艺,蒸发器蒸发得到的结晶体就是价值很高的氯化铵固体。

CH-90Na除重金属螯合树脂

CH-90Na螯合树脂可以针对特定重金属离子的特点,利用螯合树脂的特种功能基团与重金属离子形成络合物的特性,实现重金属离子的回收利用及深度去除。

CH-90Na适用于从一价金属离子中选择性的去除或回收二价金属离子,二价金属离子可以很容易的与单价金属离子分离。其选择性的顺序如下:Cu>Pb>Ni>Zn >Co>Cd>Fe+3 >Mn>Mg>Ca>>Na

三元前驱体废水处理工艺

三元前驱体废水处理主要采用的是共沉淀法,即镍盐、钴盐、锰盐按照一定的比例配成溶液,在氢氧化钠、氨存在的条件下形成氢氧化镍钴锰沉淀,再通过离心洗涤、浆化、干燥等步骤得到合格的产品,在离心洗涤的过程中伴随着大含有氨氮、重金属、硫酸钠等的废水产生,并且需要回收利用。

离心洗涤产生的废水分为两部分,一是离心分离出来的浓母液,二是清水洗涤后产生的低浓度洗水。

三元前驱体低浓度洗水处理工艺

低浓度洗水通过沉淀再经过树脂工艺过滤,树脂产生的高浓度废水与浓母液混合进行下一步处理,处理这些废水主要分为三个部分:

一是除去重金属,二是除去氨氮,三是蒸发结晶得到硫酸钠和冷凝蒸馏水。

除重金属是利用加药、调碱等方法使镍、钴、锰离子生成沉淀再通过除重金属树脂达标,然后经汽提脱氨等高浓度除氨氮工艺后,再进入蒸发结晶系统除去硫酸钠和脱氨,后再经过除氨氮树脂进行深度处理。

锂电池回收处理

锂电池回收处理,指的是将报废的锂电池集中回收,通过物理、化学等回收处理工艺循环利用电池或将电池中具备利用价值的金属元素如锂、钴、镍等提取出来。

锂电池回收过程

锂电池回收过程包括预处理和后续处理两个阶段。

预处理过程首先需要采用物理方法对废旧电池彻底放电,然后对电池进行拆解以分离出正极、负极、电解液和隔膜等各组成部分。

后续处理环节是对拆解后的各类废料中的高价值组分进行回收,其中回收难度和回收价值最高且被研究最多的部分应属电池正极活性材料中能源金属的回收。

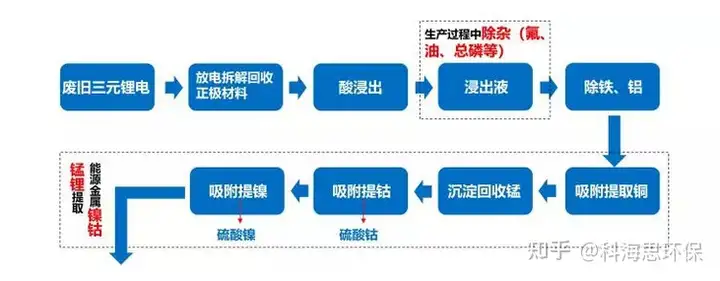

锂电池湿法回收工艺

湿法回收技术,是采用酸碱溶液等媒介对电极材料中的金属离子进行提取,浸出到溶液中,再通过离子交换、沉淀、萃取、结晶等方法将溶液中的金属离子以金属化合物等形式提取出来。

锂电池湿法回收工艺大致流程

采用湿法工艺,废料经过破碎分选,除去金属碎片, 通过酸浸、净化除杂、萃取、分离得到各种目标金属盐溶液,然后通过共沉淀制备三元前驱体产品或由氯化钴制备碳酸钴,煅烧后制备四氧化三钴,含锂萃余液则用来制备锂盐产品。

在净化除杂工序中,其关键在于去除浸出液中的钙、镁杂质。

氟化物沉淀处理钙镁离子

锂、钴、镍、锰的氟化物的属于微溶性物质,在除钙镁的同时势必会有大量的镍钴锰金属以氟化物的形式沉淀出来,所以需要一种能源金属损失少的方法来进行处理。

螯合树脂去除钙镁离子

Tulsimer®CH-93盐水除钙镁螯合树脂是包含氨甲膦酸基连接到聚苯乙烯共聚物的一种极耐用的大孔树脂,可以从含有一价阳离子的废水处理中选择性的除去二价金属阳离子。使二价金属阳离子以及由其他二价阳离子可以像钙一样容易地从一价阳离子中分离出来。

CH-93树脂耐高盐,可以在高盐条件下有良好的吸附效果,最大交换容量可以达到2.0 meq/ml(H+),同时可以将废水中重金属离子去除到0.2ppm。

废水回收锂处理流程

- 初步处理:将废水进行预处理,去除其中的悬浮物、沉淀物和有机物等杂质,并调节废水 pH 值。

- 离子交换:采用离子交换树脂对废水进行处理,通过树脂上的阴离子和阳离子交换,将废水中的锂离子吸附并固定在树脂上。

- 再生处理:将吸附有锂离子的树脂进行再生处理,使其重新成为可用的吸附树脂。

- 浓缩净化:将再生后的吸附树脂进行浓缩处理,使其中的离子得以更加纯化和提高浓度。

- 提取分离:采用化学方法对浓缩后的树脂进行提取分离,从中分离出锂离子,并对其进行提纯和加工处理。

- 回收利用:将提纯后的锂离子用于生产锂电池、玻璃和陶瓷等工业产品,实现资源的回收与利用。

物理法在锂回收中的应用

物理法回收是指将废旧动力电池内部成分,如电极活性物质、集流体和电池外壳等 组分经过破碎、过筛、磁选分离、精细粉碎和分类等一系列手段,得到有价值产物,然后再进行修复等进一步过程。

物理法回收虽然比较环保,但是物理拆解回收的处理效率较低。

生物法在锂回收中的应用

生物法是以微生物作为媒介,通过微生物代谢作用将将体系的有用组分转化为可溶化合物并选择性地溶解出来,实现目标组分与杂质组分分离,最终回收锂、钴、镍等有价金属。

生物法具备成本低、能耗小,有价金属回收率高等特点,然而该工艺的研究尚处于起步阶段,微生物菌类培育困难,浸出环境要求高。

超临界CO2萃取法在锂回收中的应用

超临界CO2流体萃取的原理是压力和温度的差异影响超临界CO2的溶解力,将废旧电池置于超临界反应釜中,使待分离的电池与超临界 CO2 充分接触,根据电池成分极性、熔沸点和分子量的差异,将电解液选择性地萃取出来。

此方法适用于收集废旧电池的电解液,但工作环境要求高,处理费用高。

离子交换法在锂回收中的应用

离子交换树脂对不同金属离子络合物具有不同的吸附系数,呈现出对金属的选择性。电池破碎初步分选后,通过离子交换作用,从含多种有价金属的溶液中吸附 一种,最终实现电池不同金属的分离提纯。

离子交换法工艺简单,易于操作。

锂电池氯化锂除杂工艺

通过对含锂溶液进行初步除杂操作后,调节pH值至10~12,再流经螯合阳离子交换树脂柱,从而将含锂溶液中的二价以上的金属阳离子进行吸附,得到含锂净完液,再蒸发结晶和干燥后,得到电池级氯化锂;然后采用去离子水对螯合阳离子交换树脂柱进行置换,再依次用盐酸溶液进行酸洗,用去离子水进行残酸清洗,用氢氧化钠溶液进行碱洗,用去离子水进行残碱清洗操作,得到可循环使用的螯合阳离子交换树脂柱。

此种工艺能够一次性完成氯化锂的深度除杂,达到电池级别,同时不会产生沉淀,降低了除杂成本和环保风险,提高了锂元素的回收率,且螯合阳离子交换树脂柱能够循环使用,节约了除杂成本。

使用微信“扫一扫”功能添加“谷腾环保网”