危险废物电镀污泥热处置特性研究

1 引言( Introduction)

电镀污泥是电镀废水处理过程中生成的产物,是一类常见的典型危险废弃物,含有大量的重金属,具有易积累、易流失、不稳定等特点. 在《国家危险废物名录》定义的47 类危险废弃物中,电镀污泥占据了其中的7 大类. 电镀污泥如不加以妥善处理,任意堆放,将引起严重的环境污染.

电镀污泥的资源化是目前实现对其处置的主要方法,虽然资源化是最理想的方法,但从经济角度来看,资源化处置经济收益率低、无法形成规模效益、生产成本高,所以目前仍不能成为主要的处理处置方法(Suwimol et al . , 2004 ; 廖昌华等, 2002) . 近年来,随着公众环境保护和资源回收意识的提高、国际环保工业技术的蓬勃发展,固体废物处理过程逐渐向热化学处理技术转化(Dempsey et al . , 1993 ; Kirket al . , 2000) . 利用焚烧、离子电弧以及微波等热处理法实现对电镀污泥的预处理或安全处置正逐渐引起人们的重视(Ramachanadran et al . , 2000 ; Gan ,2000) . 同其它热处理法相比,焚烧法是最经济的热处理法, 有研究工作者对电镀污泥在炉内焚烧的热特性及其中的重金属Cr 的迁移规律做了研究,认为90 %以上的Cr 留在了焚烧灰渣中( Espinosa et al . ,2001 ; Wang et al . , 1999) ;清华大学张衍国等人也指出焚烧是防止污泥重金属污染的优先处理方法(张衍国等, 2000) . 虽然目前对电镀污泥类重金属含量较高的危险废物处置已经有了一定的研究成果,但对于在高温环境下电镀污泥的热重过程及焚烧产物中重金属的浸出毒性的研究仍未见诸报道.本文是危险废物回转窑内焚烧机理研究的组成部分,主要目的为了解电镀污泥在热处置过程中的热重特性和重金属迁移及浸出特性. 这对实现高效低污染处理此类危险废弃物,以及焚烧此类危险废弃物的焚烧炉的工程设计和优化运行具有重要的指导意义.

2 试验物料选取及试验方法( Experimental materialand method)

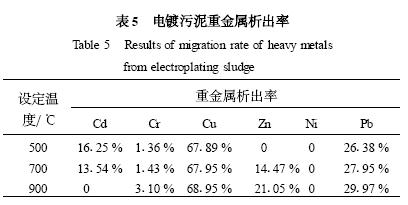

2.1 电镀污泥的工业分析与元素分析结果试验所用物料来自杭州某工业废物处理有限公司. 试验前,首先对原始电镀污泥进行工业分析与元素分析,分析结果分别见表1、表2 和表3. 由表1、表2 可知,原始电镀污泥的水分、灰分都相当高,其中,原始电镀污泥样品中水分占总重的50 %以上. 由表3 可知,电镀污泥内除含有Cr 、Zn、Cu、Pb、Ni 、Hg 等重金属外,还有诸多Fe , Na , Mg , K, Ca 等元素. 其中的重金属来自电镀废水,其它元素则是在处理电镀废水时,由加入的次氯酸钠、硫化钠、硫酸亚铁或氢氧化钙等化学药剂产生的(Jakob et al . , 1995) ,可见电镀污泥不光金属元素含量高,且成分相当复杂.

|

|

原始的电镀污泥水分含量高,且粒度分布不均匀,为了消除这些不利因素对热重试验准确性的影响,试验前对原始电镀污泥进行了脱水与细化预处理. 首先将电镀污泥放置于80 ℃的烘箱内烘干约8h ,充分脱水,再将其取出碾碎,经80 目筛子(孔径01198 mm) 筛分后,继续置于烘箱内脱水,直到相隔一段时间内2 次称重误差不超过3 % ,即认为已经脱除了电镀污泥的外在水分.

2.2 试验装置及试验方法

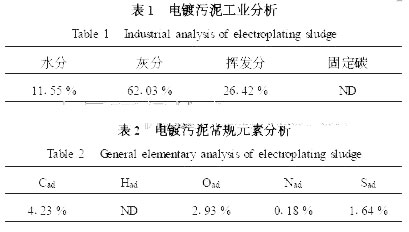

电镀污泥焚烧试验装置采用SK22215213TS 型高温定碳炉,如图1 所示,以硅碳管作为加热元件,透明石英管作为燃烧管,焚烧温度由KSY 型智能温控仪自动控温,炉温可在0~1 300 ℃之间根据需要设定,能较好满足实验所需的燃烧温度变化. 为模拟焚烧炉温度对原始电镀污泥减容减重的影响,称取未经任何预处理的电镀污泥2 g ,置于瓷舟内,再将瓷舟放在石英管中,缓慢地推入定碳炉中心. 实验温度分别设定为500 ,600 ,700 ,800 和900 ℃,灼烧1 h后再取出称重. 实验过程中不断通入800 mL·min - 1的瓶装空气,模拟焚烧炉内的氧化环境. 另外,为研究焚烧时间对电镀污泥的影响, 在焚烧温度为900 ℃的工况下,设定物料焚烧时间为30 ,60 ,120 min分别进行试验.

图1 模拟焚烧炉环境的管式加热炉 (11 管式炉 21 石英管 31 石英舟 41 进气孔 51 物料推杆 61 温控器 71 洗气瓶 81 吸收瓶 91 流量计 101 抽气泵 111 硅胶管 121 出气口) |

热重分析试验使用美国TA 公司SDTQ600 综合热分析仪器,分辨率为01001 mg , N2 气氛下炉温最高可达1 200 ℃,而在空气气氛下最高可达1 000 ℃.

试验工况安排如下:物料质量15 mg ,试验升温速率为20 ℃·min - 1 ,气体流量设定为120 mL·min - 1 ,试验终温在1 000 ℃以上.

为了更好地了解电镀污泥的热特性,分别以高纯度N2 和标准空气2 种气体作为载气进行试验. 对焚烧后的电镀污泥灰渣做了进一步的试验研究,考察了焚烧温度和时间等因素对重金属浸出特性的影响,以及在不同工况下电镀污泥中的重金属析出特性. 电镀污泥的重金属浸出方法采用了国家标准“固体废物浸出毒性浸出方法———水平振荡法”(GB50861221997) 所规定的方法, 同时参考了EPAMethod 1311 规定的TCLP 毒性特性浸出程序(Toxicity Characteristic Leaking Procedure) ; 对电镀污泥及焚烧后灰渣中各种重金属浓度的分析采用了EPA Method 3050 规定的HNO32HF2HClO4 消解方法消解. 浸出液和消解液中的重金属浓度用火焰原子吸收仪FAAS( Flame Atomic Absorption Spectors) 进行测定.

3 试验结果( Experimental Results)

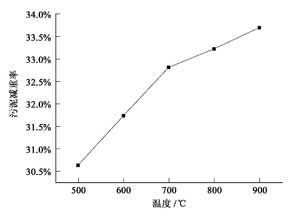

图2 是利用管式炉模拟焚烧炉得到的原始电镀污泥在不同炉温下的减重率曲线. 从图中可以看出,随着焚烧温度从500 升高到700 ℃,电镀污泥的减重率也相应地提高,但温度超过700 ℃之后,虽然电镀污泥继续失重,但减重率的增加幅度明显变小了. 由于在空气气氛下,电镀污泥中部分成分与空气中的O2 发生反应,形成氧化物而不再析出,所以在相同温度和停留时间情况下,N2 气氛工况比空气气氛工况的减重率略有增加.

图2 原始电镀污泥在管式炉不同终温下焚烧的减重率(空气气氛) |

图3 原始电镀污泥在管式炉相同终温不同停留时间下焚烧的减重率(900 ℃,空气气氛) |

图3 是在相同的温度900 ℃下,不同焚烧时间的减重率曲线. 由图可见,随着电镀污泥在管式炉内的焚烧时间超过60min 之后,减重率增加幅度有明显的较大提高,通过分析知,这主要是由于电镀污泥中一部分盐在高温时的分解造成的,同时结合后面关于重金属析出的试验结果,与在温度较低时基本不析出的高沸点重金属元素如Zn ,Pb 等逐渐析出到空气中也有一定的关系.

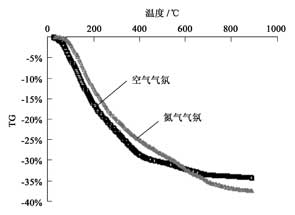

图4 空气、N2 气氛下电镀污泥的TG曲线比较 |

图4 是电镀污泥在2 种气氛下TG曲线的比较.可以看出电镀污泥在空气气氛与N2 气氛下的热重试验结果非常接近,只是氮气气氛下的TG曲线较空气气氛略向高温方向迁移. 空气气氛下的主要失重阶段为120~400 ℃,在温度超过400 ℃之后失重减缓;而N2 气氛下,整个过程的失重速率都较高,100~550 ℃为反应最剧烈阶段,该温度区间电镀污泥失重率22 % ,反应转化率高达62 % ,在温度超过550 ℃后仍有明显的失重阶段.

|

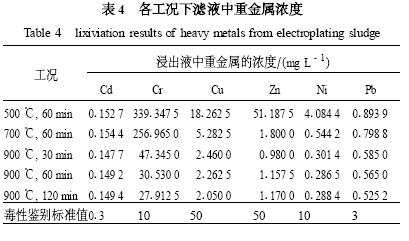

本文对不同气氛情况下不同工况电镀污泥在管式炉内的焚烧灰渣作了进一步探讨,研究了温度和焚烧时间对电镀污泥中重金属的浸出特性的影响.表4 是对5 种工况下的焚烧灰渣的浸出液的测定结果,浸出液中Cd、Cu、Ni 、Pb 的浓度都明显低于国家浸出毒性鉴别标准值.

在焚烧过程中,重金属元素除了留在焚烧的渣中外,其余的均随烟气散发到大气中,用重金属的析出率来表示散发到大气中重金属元素,计算公式为:

R = 100 % ×(1 - Am/Cm) (1)

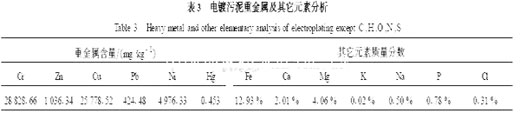

式中: R 为析出率; Am 为渣中的重金属含量,mg·L - 1 ; Cm为电镀污泥中的重金属含量,mg·L - 1 .表5 是焚烧温度对电镀污泥中重金属析出特性的影响结果。

|

|

4 试验结果讨论(Discussion)

4.1 电镀污泥的失重过程分析

原始电镀污泥的减容减重试验显示,700 ℃以上的温度已经能很好的除去电镀污泥中的水分、有机质和挥发份,800 ℃工况下电镀污泥中的成分并没有发生较大的变化,因此减重率提高不明显. 而到了900 ℃或更高的温度能使得电镀污泥内的部分化合物分解析出, 导致减重率少许增加, 这一现象与Espinosa 等人(2001) 的研究结果相似,其研究结果显示在高温下才有SO2 等气体产生,这是硫酸盐分解的结果. 事实上,灼烧过程中电镀污泥内部发生的反应过程是非常复杂的,具体焚烧过程中某一时刻的产物还需要采用热重- 红外联用的方法进行实时测定,以得到更为准确的分析结果.

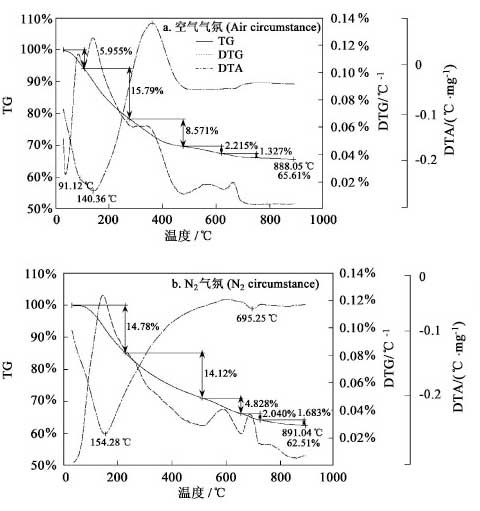

图5 电镀污泥不同气氛下热重实验结果 |

图5 (a ,b) 分别是电镀污泥在空气和N2 气氛下的热重实验结果. 在热重试验中, 空气气氛中的120 ℃~400 ℃温度区间内DTG曲线存在两个明显的失重峰,且有一定的重叠,而N2 气氛中的相应温度区间内只出现1 个,这一现象可从DTA 曲线得到解释. 空气气氛中该温度区域内有1 个吸热峰和1 个放热峰,分别在140 ℃和361 ℃;与此相反,N2 气氛中该温度区域内只有1 个吸热峰,在154 ℃. 这是电镀污泥在空气气氛中发生了氧化反应,放出热量;而由于在N2 气氛中不存在放热反应,只有物料升温过程的吸热,所以整个过程表现为吸热反应.

温度低于400 ℃时,2 种气氛中电镀污泥失重曲线较接近,但空气气氛中的TG曲线向低温方向偏移,DTG峰值出现在136 ℃附近;而N2 气氛中的相应的DTG峰值出现在150 ℃,也即在温度低于400 ℃时空气气氛中电镀污泥的反应更集中,更剧烈. 而N2 气氛中,电镀污泥的总反应程度要稍高于空气气氛中的总反应程度,这从DTA 曲线中也可以得到解释. 约450 ℃以后,空气气氛中的DTA 曲线为一直线,这说明此时的反应产物基本稳定,而N2 气氛中DTA 曲线到700 ℃阶段才基本稳定,这说明惰性气氛有利于电镀污泥中部分物质的分解反应,即使如此,电镀污泥在2 种气氛下的失重率差别很小,几乎可以忽略.

4.2 焚烧对重金属浸出特性的影响

由表4 可知,从整体来说,随着温度的增高,灰渣浸出液中重金属的浸出浓度呈降低趋势,焚烧对电镀污泥内其它重金属的浸出浓度都能得到有效的控制,起到了环保的目的. 但是其中变化规律较为特殊的有Zn、Cr 和Cd 这3 种重金属元素. 在温度低于500 ℃前,灰渣浸出液中Zn 的浸出浓度稍高于国家标准值,但在700 ℃以上工况下浸出液中Zn 的浸出浓度都远远低于国家标准值. 而Cr 的浸出浓度虽然随着温度的升高而降低明显,但其最低值也高达27191 mg·L - 1 , 高出国家标准值近3 倍,这说明利用焚烧来控制Cr 的浸出效果不明显. Cd 的变化趋势有些例外,在500 ℃~700 ℃时,Cd 的浸出浓度稍有增高,但700 ℃后又大幅度减小. 造成这种现象的原因是由于Cd 在加热过程中生成不同化学反应产物所致.

Cr 在焚烧时间为60 min 下的浸出浓度要稍低于其在焚烧时间为30 min 下的浸出浓度,随着焚烧时间的进一步延长,Cr 的浸出浓度减少程度显著减缓. 其余5 种重金属的浸出浓度大小随焚烧时间的变化改变不大.

在测定的6 种重金属中,只有Cr 的浸出浓度是超出国家标准的. 在原始电镀污泥中,Cr 主要以Cr3 + 的形式存在,如Cr2O3 ,而在氧化环境中Cr3 + 易与电镀污泥中的CaCl2 或CaO 结合形成Cr6 + , 如CaCrO4 ,而Cr6 + 具有极强的水溶性和酸溶性. Cr6 + 是一种强致癌物,对人类危害极大,所以对Cr6 + 需要特别注意,在处置含Cr 固体废物的过程中可以将Cr6 + 还原为Cr3 + ,然后用化学方法转化为沉淀除去,或者通过离子交换法,如树脂吸附的方法除去.

4.3 电镀污泥中的重金属析出特性规律

由表5 可知,在6 种重金属元素中,Ni 在各种试验工况下都没有析出,是唯一没有检出的重金属,Cr的析出率虽然随着焚烧时间的增加而略有提高,但总的来说Cr 的析出量还是相当低的,这说明这2 种重金属是典型的不挥发性重金属. 由于Cr6 + 的剧毒性,这一现象尤其要引起人们对电镀污泥焚烧灰渣的重视. Zn、Cu 和Pb 的析出率变化规律比较接近,析出率随着温度的增高而增大. Zn 在500 ℃时析出率计算值为0 ,在温度超过700 ℃之后析出率有所增加,说明Zn 的开始析出温度范围为500~700 ℃之间,这种规律也与Zn 元素在电镀污泥的不同结合状态有关. Cd 是6 种元素中析出率最特殊的一种,Cd元素在500 ℃焚烧时的析出率最高为16125 % ,而随着温度升高,析出率呈减小趋势,在900 ℃时已经为零,这是因为Cd 属于半挥发性元素,当反应温度升高后,Cd 与电镀污泥内的某些元素发生反应,例如S 和Cl 等,生成新的化合物,反而不易挥发,更容易富集在渣中.

焚烧时间对Cu 析出率的影响是6 种金属中最大的,焚烧时间较长的工况下,Cu 的析出率明显高于焚烧时间较短的工况,这种现象既与Cu 本身的物理性质有关,也与其在在电镀污泥内发生反应的机理有关.气氛对部分重金属的析出特性影响比较大,这种影响在Cd 上表现最为明显,空气气氛下,其析出率为0 ,而N2 气氛下其析出率高达11.98 % ,这说明2 种气氛下Cd 在电镀污泥内形成的化合物类型差别相当大. 同样,Pb 在N2 下的析出率也比其在空气下的析出率要高出10 %以上.Ni 在两种气氛下的析出率都为0. Cr、Cu、Zn 在两种气氛下的析出率比较接近,但空气气氛下的析出率要稍高一点.

5 结论( Conclusions)

1) 管式炉模拟焚烧炉实验与热重实验结果表明,700 ℃之前可以有效的去除水分、挥发份以及有机质. 焚烧温度低于400 ℃时,空气和N2 气氛下电镀污泥的失重曲线较接近. 在温度高于400 ℃以上的高温阶段下,还原性气氛更有助于电镀污泥中分解反应的发生,但2 种气氛下电镀污泥的总失重率差别不大.

2) 高温焚烧法处理电镀污泥可以使得灰渣中重金属的浸出浓度有不同程度的降低,可以有效地控制焚烧产物的重金属浸出. 但对于Cr , 虽然随着温度的升高Cr 的浸出浓度降低明显,但其最低值也要高出国家标准值.

3)Ni 是不挥发性重金属,在灰渣中的残留率为100 % ,Cr 残留在灰渣中的比例也高达97 %以上,这2 种重金属元素受焚烧条件影响非常小;焚烧温度对于其它几种重金属元素迁移特性影响非常大,随着温度的增加,Zn、Cu、Pb 的析出率有不同程度的增大,而Cd 则相反;Cu 的析出率随着焚烧时间的增加而增加. 在N2 气氛下Pb、Cd 的析出率均高于空气气氛,气氛对其它的几种重金属析出率的影响都不大.

参考文献(略)

使用微信“扫一扫”功能添加“谷腾环保网”