陶瓷膜过滤系统于硫酸粘杆菌素过筛液领域的应用

一、项目背景

随着陶瓷膜应用技术的提高,具有耐酸碱(pH=0-14)、耐高温(耐121℃蒸气杀菌)、高温、高通量特性的陶瓷膜分离技术已涉及到多个领域,目前已在生物制药行业、食品饮料行业、化工行业、环保行业等领域得到应用,市场前景大好,陶瓷膜已经广泛用于各个领域的很多设备上,并且还有不断发展的趋势。同样地,西方发达国家在食品工业、石化工业、环境保护、生化制药等许多领域对陶瓷膜技术的应用越来越广泛,而用无机材料制成的过滤膜(陶瓷膜就是一种无机过滤膜)的发展前景有可能比有机过滤膜更好。对于面临抗生素政策性降价和抗菌药限售双重压力的国内众多抗生素生产企业而言,通过创新工艺提高产品回收率和质量不失为降低成本的明智选择,而以陶瓷膜技术改进现行抗生素分离提纯工艺有可能成为降成本、提高效益的突破口。

硫酸粘菌素是由多粘杆菌所产生的由多种氨基酸和脂肪酸组成的碱性多肽抗生素。对革兰氏阴性细菌有较强的抑制作用,作为饲料添加剂还可预防集约化饲养中常见的大肠杆菌和沙门氏杆菌引起的疾病,由于该药高效、低毒、在体内残留少,世界上许多国家都已批准该药作为饲料添加剂使用。

根据山东某医药有限公司与三达膜科技(厦门)有限公司进行技术合作开发,对硫酸粘杆菌素发酵液采用发陶瓷膜过滤,除去发酵液中的菌丝体、大分子蛋白等杂质;提高滤液的质量,代替传统的过滤方法。

二、设计概要

1.设备及数量

(1)陶瓷膜过滤系统――应用于硫酸粘杆菌素过筛液过滤

(2)型号:CM-37-28

(3)数量:1台(由1组公共输料,2组膜组件现场组装)

(4)膜型号:0.2微米的陶瓷膜

2.设备技术指标

(1)处理能力:设计每批进料量为硫酸粘杆菌过筛液150-200m3。

(2)浓缩倍数:设计浓缩倍数为4-6倍,加水倍数1.9~2.4倍。

(3)系统运行:对过筛液先进行浓缩再加水洗滤。

(4)温度控制:陶瓷膜系统配备足够面积的热交换装置,循环罐为温水伴热,加料、加水都可通过板式换热器进行预加热。设备在生产运行中, 在料液放罐温度为室温、系统应能将操作温度稳定控制在不高于54℃。

(5)操作条件:平均进口压力2.6-2.7bar,平均出口压力0.4-0.5bar。

(6)回收率:大约97%。

(7)膜通量及透析量:平均透析流量为18.2m3/h。

(8)设备连接方式:串联两级,第二级膜的入膜压力及流速相对要比第一级来的低。

三、系统运行情况

1、各批次考核指标和收率

试验过程中通过对硫酸粘杆菌素发酵液陶瓷膜滤液及时的取样和检测,得到考核指标数据,具体如下

|

从表中可以看出,加水前随着试验的进行、浓缩倍数的提高,透析液的透光度逐渐降低;开始加水后,不断的对料液进行洗脱、料液中有效成分的含量逐渐减少,透析液的透光度也逐渐提高。

在收率方面,UF-1批使用的检测方法上有误,所以收率误差很大;UF-2批为了提高检测的准确性,采用液相色谱检测,计算出的收率为97%。

2、膜通量随时间变化趋势及膜操作的稳定性

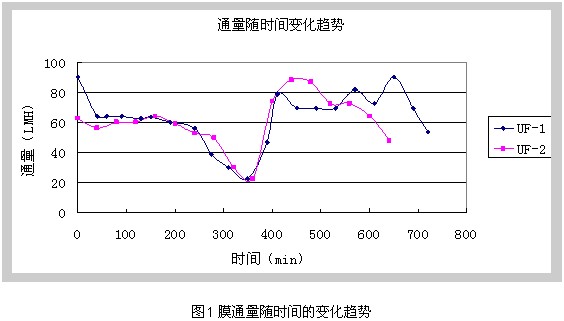

在试验过程中,记录不同时刻透析液的流速,计算膜通量,得到图1:

|

从图中可以看出UF-1和UF-2两个批次的变化趋势是很相似的。

试验初始,通量比较大;随着时间的推移,浓缩倍数的提高,通量也逐渐减小。在350min左右,已经达到了预定的浓缩倍数,通量也降到了最低点;此时开始加水,通量有了明显的提高。试验过程中采用的是少量多次的加水方式,而测量通量的时间点有时正好是刚刚加了水,有时则不是,所以开始加水后的通量曲线有忽高忽低的现象。

两个批次试验的运行时间都有10-14个小时,可见,陶瓷膜系统长时间处理硫酸粘杆菌素发酵液是可行的。

3、膜清洗、恢复的考查

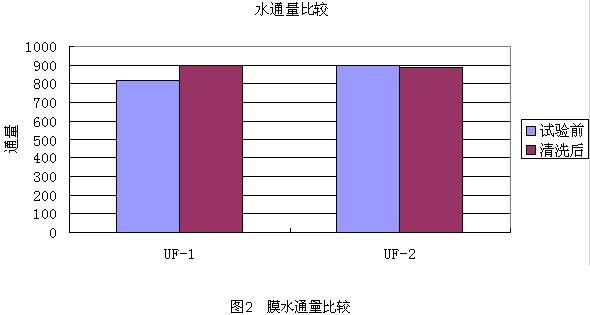

水通量的大小是考核膜清洗恢复情况的主要指标,试验中分别测量并记录了走料前的水通量、清洗后的水通量,得到图2:

|

从图2中可以看出,试验前和试验结束清洗后,水通量基本一样。可见,本次试验的清洗恢复情况良好。

四、主要设备部件

图3为陶瓷膜生产设备现场图,系统的主要部件包括:

(1)陶瓷膜组件。规格:M37-37/3

膜元件材质:α-Al2O3

(2)系统循环泵。类型:离心式

材质:316 不锈钢

备注:适合输送高粘度料液

(3)透过液输送泵(兼做反冲洗泵)。类型:离心式

材质:316 不锈钢

(4)系统保安过滤器。类型:卫生型管道式

外壳材质:316不锈钢

(5)系统换热器。类型:列管式

材质:316 不锈钢

(6)设备框架。形式:一体式

材质:不锈钢

(7)管路系统。管路及阀门材质:316不锈钢

从系统运行的安全性及膜的使用寿命考虑,配备了基础电气控制元件:

(1)系统循环泵及透过液输送泵变频控制系统

(2)超压/低压自动报警控制系统

(3)电机启动及停机控制系统

(4)系统控制屏

(5)PLC控制系统

(6)现场检测压力、温度、流量及液位传感器

(7)现场比例调节控制阀

(8)正反洗自动切换阀门

(9)循环罐内热水自动进水阀

从使用方便性及减轻操作工人的现场劳动强度等方面考虑,增加以下的自控元件以达到系统的全自动控制模式:

(1)现场自动开关阀

(2)现场检测流量及pH传感器

(3)工业控制计算机

(4)编程软件

(5)17”显示屏

五、设备流程

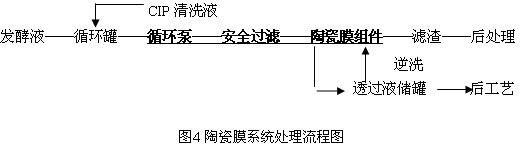

陶瓷膜系统处理流程工艺如图3,设备流程示意图如图4。

|

陶瓷膜系统总共28个M37的模块,每个模块包含37支37/3型的陶瓷膜元件,将28个模块分为14份,同时因膜组件数量较大,设计时将28个模块分为两套独立的系统,即每套系统包含14个膜块。每套系统均包含独立的循环罐、循环泵、安全过滤器、陶瓷膜组件、反冲洗管路及CIP清洗管路;另外我们的理解是循环罐与设备循环泵是在同一平面上的,若客户的循环罐低于设备的安装平面较多,则需在循环罐底部加装一台输料泵增压输送料液至陶瓷膜系统的循环泵。陶瓷膜组件的反冲洗是利用透过液及透过液输送泵来实现的,反冲液经浓缩管路直接回流回循环罐内,每套系统的反冲频率为每小时8秒。同时因两套系统的清洗管路是独立的,因此在对其中一套系统进行清洗的同时另一套将不受干扰进行走料生产。

使用微信“扫一扫”功能添加“谷腾环保网”