废弃线路板的破碎解离和气流分选研究

科技进步和经济发展加速电子产品的更新换代,产生了大量的废弃电气与电子设备(Waste Electric and Electronic Equipment,简称WEEE)。作为电子产品不可缺少的重要组成元件,印刷线路板(printed circuit boards,简称PCB)的使用量和废弃量与日俱增。

废弃线路板是一类富含金属且组成和结构相当复杂的典型电子废弃物,数量多,潜在回收价值高,环境危害大,其资源化技术已成为当前WEEE处理研究的重点和难点。

目前废线路板回收技术主要分为火法冶金、湿法冶金和机械回收[1-2]。传统的火、湿法冶金以金属和贵金属回收为主,忽视其他材料的回收,容易造成严重二次污染,越来越难适应当今社会资源回收和环境保护的要求。机械法通过拆解、破碎、利用组成材料密度、形状、导电、磁性等性质差异进行分选富集回收,环境污染小、资源综合利用率高,在WEEE资源化研究中逐渐占据主导地位[3-7]。本文采用冲击破碎和气流分选技术对废PCB的机械物理分离过程进行了研究,着重考查PCB在锤式破碎机作用下的破碎解离性能和气流分选富集金属效果,为工业化设计和生产提供参考数据。

1 实验部分

1.1实验样品

实验样品为废弃台式电脑主板,属于FR-4型环氧玻纤布覆铜板,主要由环氧树脂、玻璃纤维和高纯度铜箔压制而成。

1.2实验过程

手工拆除主板上的电池、电阻、电容等元件,将基板剪成2cm×2cm的小块,放入锤式破碎机中破碎,排料口筛网孔径大小为2mm。破碎物料用标准筛筛分,在显微镜下观察并计算各粒级物料的金属解离度,称重并分析主要金属成分。

|

图1气流分选装置

气流分选装置如图1所示。称取一定质量的筛分物料加入装置中,由风机产生的气流经分布板流经床层使物料松动,沉降速度小于操作气速的颗粒被上升气流带出装置,由旋风分离器和袋滤器收集成为轻组分;大部分金属颗粒落入装置底部,成为重组分产品回收。采用微波消解联合ICP-AES(电感耦合等离子体-原子发射光谱)测定轻、重产物中主要金属含量。

1.3评价指标

引入解离度(Liberation Degree,简写LD)来描述破碎产物中金属的解离程度[5],定义为:

LD=Nf/(Nl+Nf)×100% (1)

式(1)中Nf为破碎物料中金属单体颗粒数量;Nl为破碎物料中与其它组分连生在一起未被解离的金属数量。

选取金属富集体的品位、产率和回收率作为气流分选效果的评价指标。

2 试验结果与分析

2.1废PCB的破碎解离性能

材料的破碎和解离程度不仅影响设备的能耗,还将影响后续的分选效率,因此破碎是机械法处理废PCB的一个重要环节。PCB板是由一种热固性片状复合材料,具有较高硬度、较大韧性和良好的抗弯性,常规的选矿破碎机不大适合PCB破碎。PCB中金属、非金属材料间主要通过胶接、焊接、包封等方式连接[6],选择带有剪切作用和冲击作用的破碎设备,能达到较好的破碎效果。本研究选用锤式破碎机,利用高速回转锤子的冲击、挤压等作用将小块PCB破碎,直至颗粒粒度小于筛网孔径从排料口出来。

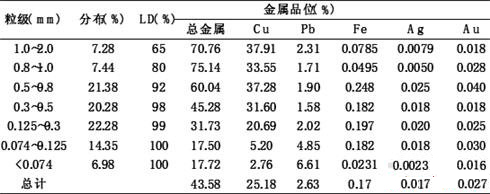

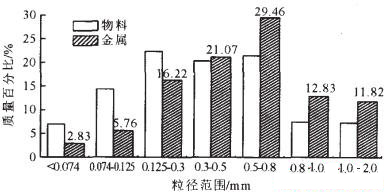

表1列出了PCB破碎产物经筛分后,不同粒级的金属解离度和部分金属含量。物料和金属在各粒级分布情况如图2所示。

表1废PCB破碎产物筛分分析

图2破碎产品中物料和金属分布

由表1、图2可见,破碎物料中粒径<0.074mm的物料约占总量的6.98%,85.74%的物料集中分布在0.074~1.0mm粒级范围,79.65%的金属分布在0.125~1.0mm的粒级中,物料的过粉碎现象较轻,基本达到粉碎要求。

金属的充分解离是高效分选的前提条件。实验结果表明金属的解离度随粒度减小而增大,直至完全解离。插槽中的插脚金属一般在1.0~2.0mm粒级完成解离,部分金属在锤头作用下黏结成团。在此粒级物料中能观察到为数不少的表面覆盖铜箔和铜线的基板碎片。这是因为铜箔和基板各层间主要通过胶粘剂连接,相比于插槽和引脚等和基板的结合强度而言,较不易解离。随着粉碎程度深入,物料中由基板解离出来的金属逐渐增多,到0.8mm以下金属解离程度良好。0.5~0.8mm粒级中金属以缠绕球状、短棒状居多,0.5mm以下的物料中金属离解比较充分,金属多为颗粒状和屑状。破碎物料中的玻璃纤维和树脂在较粗粒级时多为片状和扁平状,细粒级时多呈絮状和针状。

从成分分析来看,PCB总金属平均含量高达43.58%,除了占据金属总量一半以上的铜以外,基板上大量铅锡焊料和金属插脚(锌、铝等),以及黑色金属和少量贵金属金、银等都具有较高的回收价值。由于物理机械性能的差异,金属在各粒级的分布情况不尽相同。以铜为代表的金属,延展性好,在冲击力、挤压等作用下,易发生弯曲,较难断裂,在粉碎过程中趋向于较粗粒级产品分布。如铜集中在0.125~0.3mm、0.3~0.5mm、0.5~0.8mm三个粒级。焊剂主要材料铅、锡等金属,性脆易碎,在0.125mm以下的物料中含量较高。非金属树脂和玻璃纤维等物质在锤头高速冲击下发生断裂被击碎,粉碎后的物料在常温下也属于易脆易碎物质[10],集中分布在细粒级中。综上所述,PCB在锤头高速冲击作用下,发生选择性破碎,使得多数金属在较粗级别富集,为后续分选工艺提供了良好的进料条件。

2.2气流分选

气流分选是利用颗粒在气流中沉降的速度差或运动轨迹的不同而进行分离的过程。PCB破碎产物中铜、铅、锡等主要金属的密度(7.0~11.0g/cm2)远大于树脂和玻璃纤维等非金属的密度(1.4~2.5g/cm2),因此在垂直上升气流作用下,金属与非金属颗粒的沉降速度存在较大差异,容易实现富集分离。

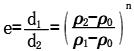

颗粒沉降速度的大小与颗粒粒度、密度及形状等因素有关。在同一介质中,会出现密度、粒径、形状不同的颗粒具有相同沉降速度的等降现象,相应的颗粒称为等降颗粒,密度小的颗粒粒度与密度大的颗粒粒度之比称为等降比,以e表示。球形颗粒在不同雷诺数范围内的等降比为[11]:

n在层流区、过渡区和牛顿区的值分别为0.5、0.67和1.0;ρ0,ρ1,ρ2分别为流体介质和小、大颗粒的密度。e值随颗粒粒度变细而减小,在等降比范围内,物料按颗粒密度可以得到有效分选[12-13]。

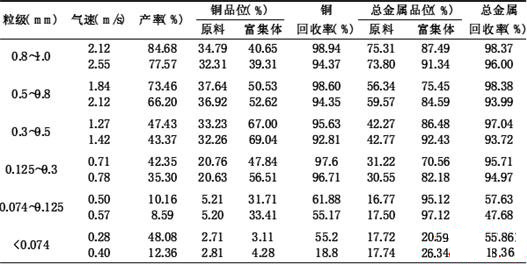

PCB的粉碎产物粒度分布较宽,为了提高分选效率,在分选前需要将物料进行窄分级,实现按密度差异为主导的分选。研究体系中理论最小等降比值(以主要成分铜、树脂纤维玻璃的密度值计算)约2.0~2.5。本研究筛分物料粒级基本满足上述要求,综合考虑金属解离程度和物料性质等因素影响,选取粒径<1.0mm的六个粒级物料作为实验物料,参考铜颗粒和非金属颗粒在空气中的沉降规律,得到气流分选结果如表2所示。

表2废PCB粉碎物料的气流分选结果

|

由分选结果可知:气流分选废PCB粉碎物料,不仅能得到品位较高的金属富集体,而且金属富集产品产率可观。本实验条件下,调节合适的操作气速,0.125~0.1mm中铜的回收率接近95%,90%以上的金属被回收。0.074~0.125mm的物料,原料颗粒粒度小且金属含量较低,气速操作弹性有所减小,金属回收率降低,但富集效果比较明显,分选前后金属富集比接近6。<0.074mm的物料气流分选,不仅金属回收率低而且富集效果不明显。原因一是因为颗粒变细,沉降速度越慢,轻、重组分的沉降速度差越小,短时间在有限装置内很难分离。二是此细粒级物料以玻璃纤维和树脂为主,物料和装置壁间的静电效应以及物料间相互团聚都会使部分非金属颗粒不能被分选出去。因此气流分选比较适合粒径>0.074mm的物料分选,<0.074mm的物料更适合离心分选或摇床分选富集金属,以达到提高金属回收率、减少废渣的排放量的目的。

3 结论

(1)废PCB在锤式破碎机作用下发生选择性破碎,金属在0.8mm以下基本解离,79.65%的金属分布在0.125~1.0mm粒级中,物料过粗和过碎现象较轻,得到适合气流分选的物料。

(2)利用金属和非金属间显著密度差异,采用气流分选技术回收0.125~1.0mm粒级物料中金属,总金属回收率超过90%。

干法冲击破碎+气流分选工艺处理废弃线路板,设备简单,操作方便,环境污染小,能实现金属和非金属的高效清洁分离,是一种环境友好、经济可行的物理回收技术,具有较强的适用性。

[参考文献]略

使用微信“扫一扫”功能添加“谷腾环保网”