石灰石/石膏湿法烟气脱硫系统石灰石活性影响因素研究

摘 要:石灰石/石膏湿法烟气脱硫工艺中石灰石的活性是一个重要的指标。对石灰石活性的研究不仅有利于设计阶段选择合适的石灰石,而且对于优化系统操作参数也具有重要意义。综述了石灰石活性研究的国内外研究进展,提出了根据我国国情开展石灰石活性研究的建议。

关键词:烟气脱硫,石灰石活性,溶解

我国SO2污染非常严重,为控制酸雨和SO2 污染,我国相继颁布实施了《火电厂大气污染排放标准》(GB13223- 2003)和《排污费征收管理条例》等法规,排放标准日趋严格。石灰石/石膏湿法烟气脱硫工艺(WFGD)技术成熟, 具有吸收剂资源丰富、价格低廉、脱硫效率高等优点,是目前控制酸雨和SO2污染最有效的手段。新排放标准的出台必将带来国内石灰石/石膏法WFGD 大规模应用的开展。石灰石是石灰石/石膏法WFGD 中的吸收剂,对于石灰石活性的研究,不仅有利于在WFGD系统设计阶段选择合适的吸收剂,而且可以在运行阶段确定最优运行操作参数,进而降低投资与运行费用,因此开展石灰石活性研究意义重大。

石灰石浆液吸收 SO2 的过程是一个相当复杂的反应过程,故影响石灰石活性的因素很多。目前国内外对于石灰石 /石膏WFGD 使用的石灰石的活性仍无统一的判别标准。从国内来看,选用石灰石时主要从CaCO3含量、粒径和可磨性等方面来考虑,尚无法为工程上的石灰石选择提供足够的指导。国外主要技术提供商及研究单位虽提出了一些判断标准,但在国内应用中都出现了一些问题,例如按照国外判别标准选取石灰石,运行过程中发生系统脱硫效率达不到保证值、浆液pH 值偏低、石膏中CaCO3残留过多等现象,这主要是国内外机组运行方式和石灰石特性的差异造成的。广泛收集国内典型石灰石样品进行实验研究,建立判别标准,结合国情确立合理运行参数,对于我国石灰石/石膏WFGD 的发展有重要意义。

1 石灰石活性的研究概况

石灰石/石膏湿法脱硫过程可以划分为5 个阶段:

(1) 溶质SO2 由气相主体扩散到气液两相界面气相的一侧;

(2) SO2在相界面上的溶解,并转入液相;

(3) SO2电离,同时剩余的SO2由液相界面扩散到液相主体;

(4) 石灰石的溶解、电离与扩散;

(5) 反应产物向液相主体的扩散及反应产物沉淀的生成。

5 个阶段是同时进行的。步骤2、3、5 是快速离子反应,由化学动力学可知总化学反应速率由步骤1 和4 即气相中 SO2 的扩散(气相阻力,如式1~4 所示)和石灰石固体的液相溶解(液相阻力,如式5~6 所示)决定的。降低液相阻力可以提高化学反应速率,进而提高整体系统性能,对于石灰石活性的研究都是从降低石灰石溶解的液相阻力入手的。

|

1.1 国外石灰石活性研究情况

1.1.1 石灰石物理性质对活性的影响

石灰石中主要有效成分是CaCO3,因此石灰石中CaCO3 的含量对活性有重要影响。石灰石中CaCO3 含量越高,其活性越大。由于白云石(MgCO3·CaCO3)比方解石(CaCO3)的溶解速率低 3~10 倍,当石灰石纯度较低(CaCO3 含量 <85%wt)或者要求对石灰石要有较高的利用率时,白云石等杂质会大大降低石灰石的溶解[1]。MgCO3含量过高时,还容易产生大量可溶的MgSO3,减小SO2气相扩散的化学反应推动力,严重影响石灰石化学活性,因此设计时对石灰石中 CaCO3含量一般要求高于90%。

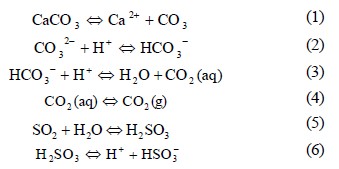

石灰石粒径越小,比表面积越大,液固接触越充分,从而能有效降低液相阻力,故石灰石活性就越好,如图1 所示。 Chan 和Rochelle[2]采用定pH 值滴定法研究石灰石溶解特性,发现石灰石溶解速率是溶液组成、粒径分布的函数,与其表面粗糙度等无关。对于纯度较高的石灰石(CaCO3 含量> 85wt%),石灰石粒径对石灰石活性的影响远大于石灰石的种类和成分的影响[1]。采用定pH 值研究活性的研究都得出粒径越小活性越大的结论[2~7],通过测定pH 值和粒径随时间变化研究活性时也得出了相同结论[8~9]。综合考虑粒径对溶解的影响和磨制能耗问题,一般要求石灰石粉细度为250~325 目。

|

石灰石形成的地质年代越晚,存在的微晶结构越多,因此结构越疏松,能提供更多的反应面积,故活性越高[7]。在中试试验中证实了这一点[10]。有研究还进一步发现石灰石有效比表面积越大,活性越大[4,11]。因此选择脱硫剂时优先考虑形成地质年代较晚的石灰石。

1.1.2 石灰石所处运行环境对活性的影响

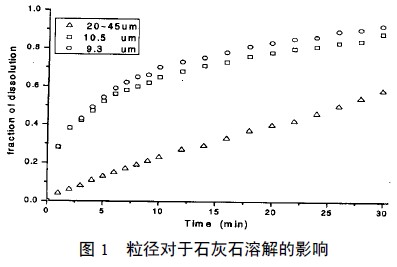

pH 值不仅影响SO2的吸收和亚硫酸钙的氧化,也影响石灰石溶解,因此对石灰石活性有极重要的影响。根据式 (1)~(4)可看出,H+扩散对石灰石溶解有重要影响。而石灰石浆液H+扩散驱动力与浆液的pH 值成比例关系,故pH 值对石灰石溶解有强烈影响。pH 值越低,液相阻力越低,越有利于石灰石的溶解,如图2 所示[1]。很多研究者都建立了石灰石溶解的数学模型,如H+传质控制模型和传质/表面反应共同控制模型,模型计算结果能很好的与实验结果吻合,这些模型都很好地解释pH 值对于溶解的影响[2,5,12,13]。pH 值低虽然有利于石灰石溶解,但从SO2气相扩散来说,pH 值低时H+浓度高,会使气相阻力增加,对脱硫反应有抑制作用。因此在确定浆液pH 值时,必须综合考虑气相阻力和液相阻力两个方面。通常运行时要求pH 值在5.5 左右。

|

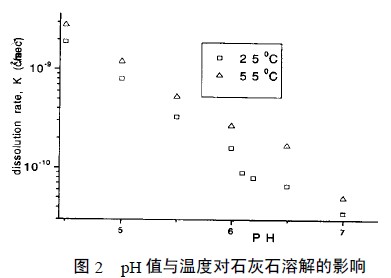

吸收塔内石灰石浆液所处化学环境复杂,含有多种离子,这些离子对于石灰石活性有重要影响。研究发现, SO3 2-/HSO3 -的存在可提高石灰石溶解率,但当SO3 2-浓度超过一定值时,又会降低溶解率,如图3 所示[1~3,12~13]。H+传质/表面反应共同控制模型认为,当溶液中含有SO3 2-时,石灰石溶解受H+从液相主体向石灰石颗粒表面的传质和表面反应共同控制,SO3 2-/HSO3 -的存在可以补充颗粒表面溶解反应所消耗的H+,从而促进了石灰石的溶解,但是当SO3 2-超过一定值时,CaSO3在石灰石表面的溶解抑制了CaCO3的溶解,导致石灰石溶解度下降。另外,SO3 2-浓度过大时会抑制 SO2 的气相扩散,影响脱硫效率。因此必须确定合适的操作参数,加强氧化,防止因SO3 2-浓度过大而影响石灰石活性。

|

溶液中的 Cl-会抑制石灰石的溶解,而且随着Cl-浓度的升高,溶解速率降低,而SO4 2-的作用完全相反[14]。Ukawa 认为当溶液中含有Cl-时,将增大溶液的离子强度,抑制H+ 的扩散,从而降低石灰石的溶解速率;而当含有SO4 2-时,由于HSO4 -的生成,为H+从液相主体向石灰石颗粒表面的扩散提供了新的通道,从而促进了溶解。一般认为吸收塔中浆液吸收SO2的速率与水的吸收速率相当,均为气膜和液膜共同控制,Cl-比HSO3 -/SO3 2-具有更大的扩散系数,液膜中的 Cl-会排斥HSO3 -/SO3 2-,影响SO2 的物理吸收和化学吸收。此外Cl-的存在不仅影响CaSO3的溶解,同时也会造成强烈的腐蚀性,因此运行时应加强废水排放,确保Cl-浓度处于稳定范围内。

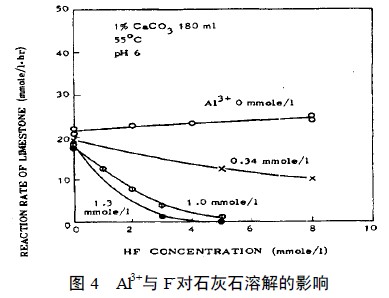

运行过程中烟尘中的 Al3+、Fe3+和Zn2+等离子会在吸收塔不断富集,具有强配位能力的Cl-/F-在高浓度下会迅速与这些金属离子发生配位反应,形成配位络合物,这些络合物会包覆石灰石,影响其化学活性。Toshikatsu[15]发现Al3+与 F-单独存在时,对于石灰石活性影响不大,但是当它们共存时,较小浓度下活性就急剧下降,如图4 所示。Gage[13]也发现了类似的现象,并认为Al3+与F-共存时发生配位反应生成不可溶络合物氟磷灰石,该络合物紧密包覆于石灰石颗粒表面,强烈阻碍了石灰石的传质过程,影响活性。因此在运行过程中要尽量降低烟气中飞灰含量,适当增大废水排放,减少Al3+、Fe3+和Zn2+与Cl-/F-发生配位反应的几率。

|

pH 值范围在4.5~5.5 之间时,CO2分压增加会促进石灰石的溶解[2], 但在pH 值较低时效果不明显。CO2 分压对石灰石的促溶作用仅在无其他缓冲剂且针对大粒径(>50 μm)的颗粒时效果才明显[1]。一些石灰石溶解的数学模型(如 H+传质控制模型,膜理论模型等)都很好地解释了CO2 分压的促溶作用[1~2,16]。实际运行中,为保持CO2的分压,需要加强搅拌和曝气。

根据化学反应动力学的观点,温度升高时,分子运动加强,化学反应速率提高。发现石灰石浆液温度升高时石灰石的溶解率提高,且在高pH 值时作用更明显[2]。H+传质控制模型与膜理论模型均认为温度的升高促进了H+的扩散,从而提高了石灰石的溶解[2,16]。

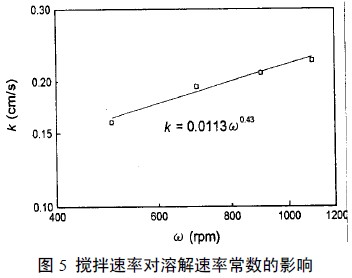

搅拌强度增加,石灰石浆液的液固相之间接触更充分,因而强化了石灰石的溶解。Shin Min Shih 研究发现搅拌速率加快,石灰石的溶解速率常数随之加快,如图5 所示,H+ 传质/表面反应共同控制模型很好地解释了这一现象[5]。 Rochelle 的研究认为搅拌对活性有影响,但远不如pH 值影响大[1]。

|

综上所述,为保证脱硫反应效果,目前对于石灰石及其运行环境一般有如下要求:要求石灰石中CaCO3 含量> 90%,且形成地质年代较晚;石灰石粒径越小活性越高,综合考虑能耗,一般都在250~325 目;pH 值高有利于SO2 扩散,但不利于石灰石溶解,综合考虑两方面因素,浆液pH 值一般控制在5.5 左右;考虑CO2分压对石灰石活性的影响,运行时要加强搅拌与曝气;加强氧化,控制浆液中 SO3 2-浓度在合适的范围,适当加强废水排放,控制Cl-的浓度;降低烟气中烟尘含量,加强废水排污,避免浆液中发生 Al3+、Fe3+等与Cl-/F-发生配位反应降低石灰石活性;适当保温,加强搅拌,确保H+的良好扩散。

1.2 国内的研究状况

国内石灰石活性研究开展较晚,还处于起步阶段,主要都是在实验室的小型试验台上开展的实验研究;研究的石灰石样品较少,缺乏典型性;未开展有针对性的结合工程应用的石灰石活性研究,故缺乏对WFGD 设计与运行优化具有指导意义的成果。目前主要研究了石灰石粒径、石灰石浆液pH 值、石灰石浆液中离子、搅拌速率和温度对石灰石活性的影响,得到和国外研究者类似的结论[17-20]。时政海等[20] 还基于质量作用定律和阿累尼乌斯公式建立了石灰石溶解的数学模型。

目前浙江大学热能工程研究所与浙江大学蓝天环保设备工程有限公司针对承担的多个300 MW、600 MW 机组 WFGD工程,正全面地开展石灰石活性的研究。

2 结 论

(1) 影响石灰石活性的因素主要有物理性质(CaCO3 含量、粒径、地质年代)及其所处运行环境(浆液pH 值、浆液中所含离子、CO2 分压、温度、搅拌速率等)。

(2) 国外对于石灰石活性经多年的研究,取得了一些有指导意义的成果;国内由于研究起步晚,受条件所限,目前还缺乏对工程有指导意义的成果。

(3) 我国大规模石灰石/石膏法WFGD 的应用已经展开。必须借鉴国内外研究成果,搜集典型样品建立石灰石活性数据库,结合国内机组运行情况确定运行参数,为WFGD 运行优化提供依据。

3 建议

(1) 收集国内的典型石灰石样品进行活性研究,并建立典型石灰石样品数据库,提出石灰石活性判别标准,为石灰石/石膏WFGD 的设计提供重要的参考依据。

(2) 由于国内、外机组的运行情况差异较大,如机组经常调峰运行,运行煤种不稳定,因此必须结合国情,确定符合国情的WFGD运行参数,保证系统性能最优化。

使用微信“扫一扫”功能添加“谷腾环保网”